Alt om de seks Sigma-koncepter

Seks Sigma-koncepter har været den vigtigste ramme, der inkluderer forskellige tilgange, metodologier og seks sigma-koncepter, som er magre værktøjer til arbejde med processforbedring inden for en virksomhed. Six Sigma sikrer mindre spild og kvalitetsprocesser og -systemer, der skal bruges af teams og enkeltpersoner. Seks Sigma-koncepter spiller en central rolle i hele forretningsstrategier og fremmer den øverste ledelse for at få processer til at producere mere kvalitet på hvert trin og trin, de gennemgår. Det er drevet af de behandlede data og følger et sæt regler og vedtager en disciplineret tankegang. Med Six Sigma-koncepter målrettes og elimineres defekter gennem hele produktionslinjen ved at sammenligne punktvariationen mellem det ideelle eller forventede og det faktiske resultat / output; lige fra produktet indtil dets service.

På den anden side har vi Lean, som for det meste blev brugt i fremstillingen, men har fået forrang i den nylige fortid som et sæt metodologier for at eliminere affald i kurven og vendingen af produktionsprocessen.

Lean-metodologier har processer som en "værdistrøm". Styring af denne værdistrøm involverer at definere værdier i produkt- og procesfunktionerne inden for en arbejdsgang. Dette er fokuseret på kundernes behov og sikrer, at kunderne modtager det produkt eller den service, de har brug for, til det rigtige tidspunkt og til de rigtige omkostninger til køb.

Her er et par forskelle mellem Six Sigma-koncepter og Lean:

| Seks Sigma-koncepter | Læne |

| Fokuserer på reduktion af variation | Fokuserer på fjernelse af affald |

Følger metodologien for DMAIC:

| Følger den trinvise metodologi:

|

| Fokuserer på problemet | Fokuserer på flowet af processer |

| Effekt er ensartede procesudgange | Effekt er reduktion i timing af flowet |

| For organisationer, der lægger vægt på analytiske studier. Brug af data, diagrammer og samarbejde på højt niveau. | For organisationer, der ser på ændringer i visuel værdi og stress på lige nu. |

| Sektorer henvender det til at omfatte produktion, logistik, datadrevet virksomhed | Sektorer henvender det til at omfatte handel, sundhedsvæsen, administrativ |

Ser man på det bedste fra begge verdener, har fagfolk gentagne gange øget chancerne for at integrere de to galakser af forretningsmetoder i en. Ved at koncentrere sig om fordele mellem de to metodologier gav kombinationen af de to systemer anledning til “Lean Six Sigma”, et rent kryds mellem potentielt levende metoder til forbedret kvalitet og slankere processer, hvilket øgede virksomhedens indtægter og indebærer produkter, der bærer høje kvalitet og kortere omdrejningstider.

Når man dykker dybere ned i disse metoder, kommer det til at være meget fordelagtigt at samle de følgende 5 principper eller tilgange, der udnyttes inden for Lean-begrebet og få dem integreret i Six Sigma-koncepterne på højere niveau. Sammensmeltningen har altid resulteret i at frembringe den forbedrede kvalitet produceret af magert værktøj seks sigma og optimal omdrejningstid af Lean. Dette resulterer igen i stærke, hurtige ramte projekter i de fleste sektorer. Nedenfor er de 5 Lean-principper eller tilgange, der kan integreres i Six Sigma-koncepter til effektiv produkt / service-behandling, forblivet tro mod artiklens rækkevidde:

Bemærk: Bliv en lean konsulentLær hvordan du implementerer de magre principper. Forstå magre værktøjer og teknikker til lean fremstilling, total produktiv vedligeholdelse. Bliv en succesrig Lean-konsulent med vores træning.

5 Lean værktøjer til at integrere i seks Sigma-koncepter

-

Kortlægning af værdistrøm

På hvert trin i processflowet tilføjes, afskrives værdien eller kan aktiveres. Værdi skal kortlægges for at projektlederen og teamet får et helt perspektiv af hvor en værdi ikke tilføjes. Denne viden kan bruges af teamet til at eliminere sådanne aktiviteter og reducere ventetiden mellem to trin inden for processer markant.

Fordelene ved denne tilgang i Six Sigma-koncepter er som følger:

- Leaner-processer

- Reduktion i tiden

- Eliminering af affald

- Forbedrede resultater

Denne proces med kortlægning af værdistrøm kan finde sted enten i analysen eller forbedret fase af DMAIC-metodikken, også inden for Kaizen-cyklussen. Her tages strømmen af materialer eller information i betragtning for nøjagtigt at kortlægge arbejdsgangen for den pågældende afdeling eller organisation i det hele. Og derfor er de tre kategorier født, der adskiller hver aktivitet, der finder sted trin for trin.

Værdiskabende aktiviteter forbedres, aktiviteterne uden værditilvækst, som nævnt ovenfor, sorteres ud til eliminering, og de værdifulde aktiviteter er yderligere opdelt i aktiviteter, der kan tilføje værdi, og de der vil koste virksomheden, men alligevel ikke tilføje den nødvendige værdi, som virksomheden leder efter.

Brug af tragtmetoden til at kortlægge værdistrømme kan gavne store såvel som små teams effektivt. Eliminationerne tillader, at processerne er kompakte og endda hjælper med at nå Six Sigma-koncepterprincippet om reduktion i variation.

Eksempel

Et eksempel, der kom fra min egen oplevelse; ved kortlægning af værdistrømmen for en nævnte proces kom det frem, at en særlig godkendelse gik til to forskellige individer inden for arbejdsgangen, der dybest set fulgte den samme tjekliste for seks sigma-koncepter kvalitetskontrol, men fra et højere niveau syntes det virksomheden at godkendelserne fungerede som filter og underfilter. En gang blev det kendt, at den anden godkendelse stort set ikke gav nogen værdi i processen, det blev snart besluttet at eliminere løkken i arbejdsgangen, og det reducerede procestiden med en arbejdsdag.

Dette er nøjagtigt, hvordan kortlægning af værdistrøm kan gavne en arbejdsgang og hjælpe med at forbedre seks sigma-koncepter kvalitet og reduktion i tid.

-

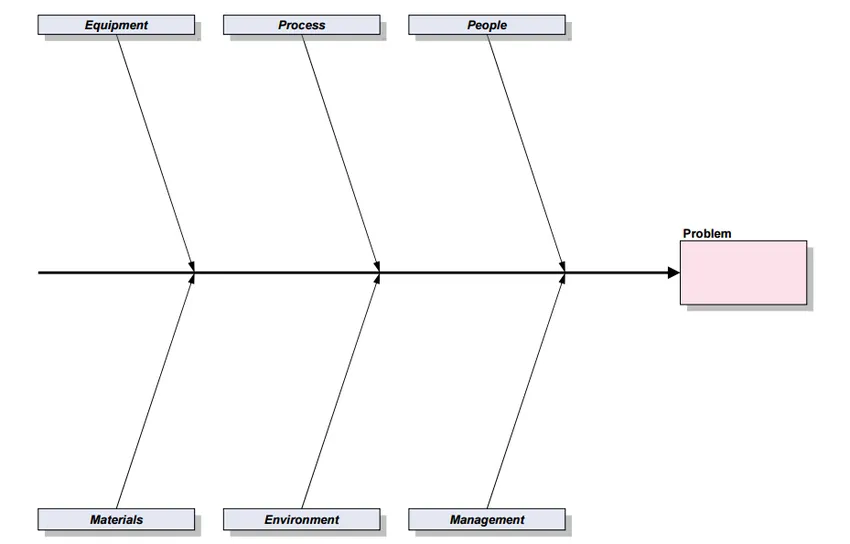

Ishikawa (Fishbone) diagram og 5 Whys

Også kendt som årsag-og-virkning-diagram, kommer Ishikawa som et fantastisk magert værktøj til identifikation og analyse af rodårsager. I Ishikawa er årsagerne til problemet grafisk repræsenteret som knogler af fisken, der forgrener sig fra hovedbenet, der repræsenterer den begivenhed, der har fundet sted.

Ishikawa bruges normalt til effektivt at strukturere en brainstorming-session for et bestemt problem, begivenhed eller effekt. Årsagerne er kategoriseret i 6 kategorier for effektiv anvendelse af fiskebensdiagrammet, ellers er det at gå bort fra rodårsagen lige så enkel. Disse kategorier er som følger:

- Behandle

- Mennesker

- Udstyr

- Materialer

- Miljø

- Systemer

Den skematiske repræsentation af Ishikawa er som følger:

Primær årsag forgrener sig direkte fra fiskebenkategorierne, mens sekundær årsag forgrener sig fra de primære årsager. Denne yderligere forgrening muliggør, at rodårsagen nås hurtigere.

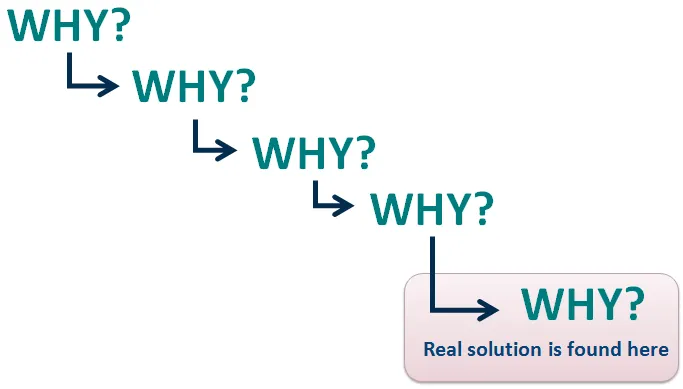

5 Whys på den anden side er så enkle som at spørge 5 whys til problemet og få svar, således at man borer ned til den grundlæggende årsag til det aktuelle spørgsmål. Normalt købt med Ishikawa er 5 Whys et effektivt magert værktøj til årsags-og-virkningsanalyse. Nogle problemer har brug for kun 2 eller 3 Whys, der skal stilles, før de når rodårsagen, mens andre kan overstige 5, men ideelt set viser sig, at rodårsager identificeres med 5 Whys.

Selv med 5 Whys er brainstorming vigtig, og en projektleder ville styre sessionen, hvis der skulle være nogen afledning og emnet helt tabt.

Inden for Lean er der mere fokus på den visuelle repræsentation af data, der betragtes som ikke fulgt i Six Sigma-koncepter. Men Lean kan prale af grundlæggende analytiske magre værktøjer som Ishikawa og 5 Whys for at komme til grundårsagen til problemer uden brug af statistiske og konkrete figurdata.

Disse metoder finder sted i analysefasen af Six Sigma-kvalitetsrammen. Dette gør styring af Six Sigma-koncepter let og forenklet.

-

Takt tid

Afledt af det tyske ord, Taktzeit, der direkte henviser til hjerteslag eller trommeslag i produktionen i Lean lingo, beregnes Takt Time behørigt som den tid, der tages fra starten af produktionsprocessen for en enkelt enhed til produktionsstart til det næste enhed i linje. Disse forskelle beregnes og sammenlignes med efterspørgslen efter produktet eller tjenesten, der kommer direkte fra kunder. Når de først er sammenlignet, matches de for at mindske afvigelsen fra frekvensen af kundebehov.

Når det bruges sammen med Six Sigma-koncepter, bruges Takt Time derefter til at analysere de potentielle og aktuelle belastninger og flaskehalse inden for produktionsprocesser, hvilket gør det muligt for projektledere at nøjagtigt afkode, hvad der er brugt tid til hver proces og opgave, og give muligheder for forbedring i måder, om Takt Time overskrider serviceniveauaftaler (SLA'er) eller forbliver inden for den fastsatte tid.

Denne analyse er vigtig for at fange overbelastning af opgaver eller endda overskydende kapacitet inden for bestemte produktionslinjer og gøre processtrømme lettere og meget slankere, hvilket sikrer minimal eller ubetydelig variation og mangler. Afvigelsen mellem Takt Time og kundebehov, hvis overskydende kræver en grundig forbedring af den nævnte proces / opgave.

Hvis virksomheden støder på processer, der fungerer hurtigere end kundens efterspørgsel, kan det være fordelagtigt for organisationen at dirigere den tid, der spares ved denne proces, til at dele belastningen fra en anden proces, der hænger tilbage i sin indsats for at indhente kunden efterspørgsel.

Denne proces kan implementeres i analysefasen.

Eksempel

Hvis en organisation har en Takt-tid på 10 minutter, betyder det, at produktets proces eller produktets produktionsproces er afsluttet, fordi produktet / tjenesten i gennemsnit sælges til kunderne med en hastighed på 10 minutter pr. Enhed.

-

Heijunka

Kommer fra det japanske ord, der oversætter til "nivellering", Heijunka er de magre værktøjer, der hjælper med belastningsbalancering på tværs af værdistrømmen i den produktionsproces, den implementeres i. Dette princip og magre værktøjer implementeres i designfasen inden for Six Sigma-kvalitet, efter at grundårsanalysen peger på flaskehalse i analysefasen. Arbejdet med belastningsafbalancering introducerer en "træk" i systemet, der er i modsætning til det traditionelle "push", hvilket resulterer i overbelastning, sidebelastning og flaskehalse i processen.

Takt-tid kan være nøglekomponenten i implementeringen af Heijunka inden for Six Sigma-kvalitet, da den vil skitsere hele værdistrømmen med den tid, det tager inden for processer.

Tidligere i traditionelle produktionslinjer var batching den efterspurgte procesmetode for masseproducenter af ethvert materiale eller produkt. Med optagelsen af Lean i systemer og organisationer blev metoden til batching afvist af følgende grund:

”Ifølge Heijunka kan produktionssystemer ikke ved design og belastning løbende reagere på ordrer uden at lide under en bestemt“ mura ”(ujævnhed i opnået kvalitet og opnået produktivitet) og“ muri ”(overbelastning af maskiner, arbejdsstyrke). Produktet fra mura og muri er "muda", som er affald. "

-

Poka-Yoke

Poka-Yoke, som er et finjusteret magert værktøj til Lean, er det fejlbeskyttende magre værktøj, der drastisk reducerer sandsynligheden for fejl inden for sektorer af arbejdsgangen. Lean tools six sigma Dette magre værktøj kan effektivt bruges i design og forbedring af faser af Six Sigma kvalitet, da det på disse trin dramatisk kan hjælpe med at forbedre eller fuldstændigt omdesigne systemer med henblik på at reducere eller udrydde fejl i arbejdsgangen. I visse brancher er Poka-Yoke kombineret med DMADV (Define-measure-Analyze-Design-Verify) for at identificere sandsynligheden for fejloverfladebehandling i live-stadierne.

En sammenlægning af Poka-Yoke sammen med Ishikawa og Pareto-analyse kan give virksomheden svimlende resultater i rodårsidentifikation og eliminering af mangler og fejl, og dermed opfylde formålet med Six Sigma-kvalitet meget effektivt.

Afskæring af kanterne til en glat finish er det, der er nødvendigt i de senere faser af projektet med seks sigma-kvalitet, når software / produkt er udviklet og klar til gennemgang. På dette tidspunkt kommer Poka-Yoke lige så nyttigt til polering af produktet for at slippe af med enhver form for uoverensstemmelser eller tilbageslag.

Eksempel

Et berømt eksempel, der blev brugt til at illustrere brugen af Poka-Yoke, er den tid, hvor mange arbejdsgange i et lønningssystem pludseligt blev afsluttet. Ved anvendelse af rodårsagsanalyse blev det konstateret, at der var to knapper med vildledende mærker til stede på dem. Den ene læste ”Godkend til næste”, hvilket betød, at trinnet er blevet godkendt, og arbejdsgangen flyder frem, mens den næste læste ”Godkend til lukning”, hvilket betød, at trinnet er blevet godkendt og arbejdsgangen lukkes her. Den anvendte nomenklatur var temmelig vildledende og var årsagen til de pludselige afslutninger, og med Poka-Yoke var processen derfor finjusteret, og nu blev de magre tipværktøjer introduceret for yderligere at forklare knapperne.

At samle giganterne i produktions- og forretningsverdenen kan være ganske skræmmende, men det kan også være så produktivt og kvalitativt. Lean's integration med Six Sigma-kvalitet gav verden en finere og mere forbedret metode til at se op til enhver sektor i mange brancher og virksomheder.

Hvis du kunne lide denne artikel og fandt den nyttig, skal du klikke på knappen Synes godt om og knappen Del for at fortælle dine kolleger at vide mere om Lean Six Sigma-kvalitet. Bliv ved med at læse vores blogs for så spændende artikler.

Anbefalede

så her er nogle kurser, der hjælper dig med at få mere detaljeret information om de seks sigma-koncepter, seks sigma-kvalitet og magert værktøjer, seks sigma, så bare gå gennem linket. som er angivet nedenfor

- lean seks sigma træning

- online lean six sigma green belt training